您目前所在的位置:首页 > 新闻及活动 > 新闻

2025-03-21

设备介绍 | 莱驰RETSCH 高能球磨仪EMAX

来源: 作者: 浏览:297

更快、更精细、更控温

莱驰高能球磨仪Emax是一台全新设计的高能球磨仪,最高运转速度2000转/分,是目前市面上最高转速的球磨仪,创新的研磨罐造型具有更多撞击力和摩擦力。结合偏心轮运动方式,和使用其他球磨仪相比,样品的混合更均匀,研磨更精细,粒度分布更集中。Emax可以在非常短的时间内制备出更高要求的样品粒度。

和传统的球磨仪相反, Emax工作几个小时也常常不需要间歇来降温。独有的水冷设计保证了研磨过程的高效和样品的温度安全性。控温模式允许客户设定极限工作温度以保证研磨过程中样品无高温过热之虞。

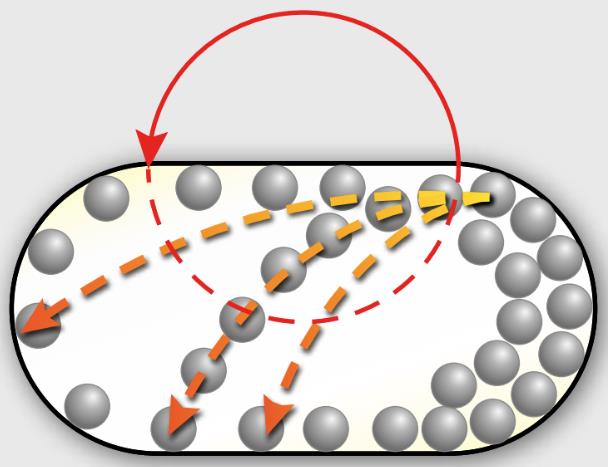

PART.01工作原理

高能球磨仪Emax结合了高频撞击、强烈摩擦和可控的圆周运动,形成了独特而高效的研磨机制。研磨罐呈椭圆形,分别安装在两个圆盘上,圆盘在不改变其方向的情况下沿圆形方向移动研磨罐。研磨罐的几何形状和运动的相互作用,使研磨球、试样材料和研磨罐壁之间产生强烈的摩擦,并使研磨罐快速加速,使研磨罐的圆端对试样产生巨大的冲击力。这显著地改善了颗粒的混合,导致在球磨仪中实现更小的研磨尺寸和更窄的颗粒尺寸分布。

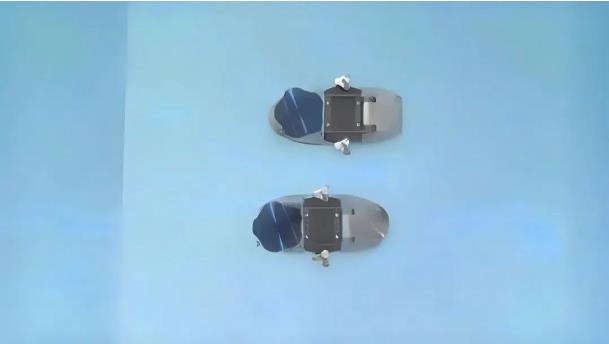

Emax工作原理图

研磨球运动轨迹示意图

PART.02出色的性能

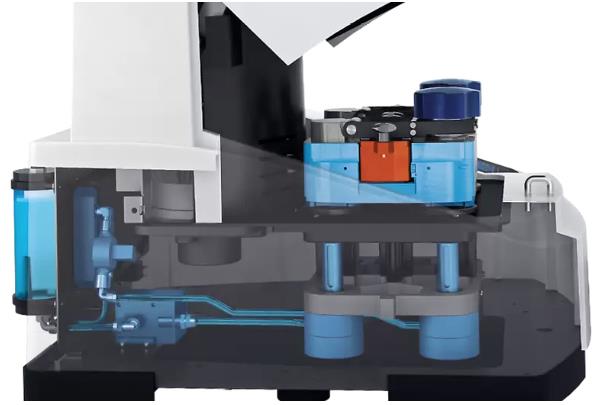

01.不需要额外的冷却间歇 高效冷却系统

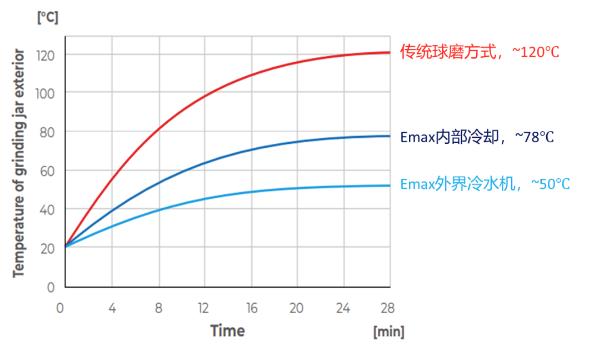

球磨仪研磨得过程中会产生巨大的研磨能量导致研磨罐内积聚大量热量。RETSCH通过创新的集成水冷系统解决了这个问题。在Emax内部,冷却系统通过罐支架冷却研磨罐。这是非常有效的,因为热量相比于传递到空气中更容易传递到水中。用户可以选择三种冷却方式:除内部冷却外,还可以将球磨仪连接到冷水机或水龙头,以进一步降低温度。因此,Emax通常不需要冷却间歇,而传统球磨仪即使在低转速长时间研磨的过程中也需要冷却间歇。

高能球磨仪Emax的冷却回路(蓝色部分)

高能球磨仪3种冷却方式:①内部冷却,②接外部水龙头冷却,③接外部冷水机冷却可选。

Emax 软件允许用户在规定的温度范围内进行研磨过程,即可以规定最低和最高温度。当达到最高温度时,磨机会自动中断研磨过程,并在罐子冷却到最低温度后重新开始。

在使用传统球磨机时,需要通过经验试验来确定适当的研磨和冷却周期。这可能会导致样品变质或不必要的加工时间过长。相比之下,Emax 可以在规定的温度范围内实现研磨和冷却的可变循环。因此,整个粒度减小过程是可重复的,并能在最短的时间内完成。

不同冷却方式研磨一段时间后的温度对比

02.高能量

高能球磨仪Emax 是 RETSCH 产品系列中功能最强大的一款,可实现最高的能量输入,转速可高达2000 rpm,提供76 g的加速度。结合其独特的工作原理和研磨罐设计,可产生极窄的粒度分布,最大限度地减少研磨或反应时间,并产生超细颗粒。此外,它的设计还能确保球在运动过程中同时受到冲击和摩擦,从而增强混合效果。最终出料粒度可低至0.08微米。

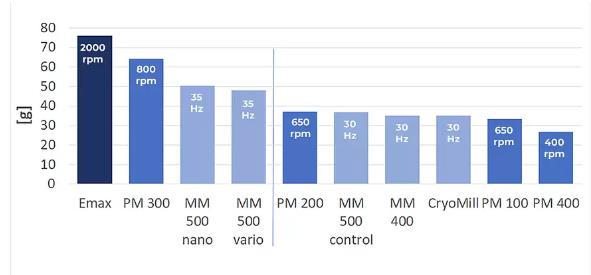

莱驰球磨仪家族可输出的能量对比

莱驰高能球磨仪Emax和MM 500 nano研磨20 g硅粉效果对比图,研磨时间均为1 h。

PART.03人性化设计

研磨罐

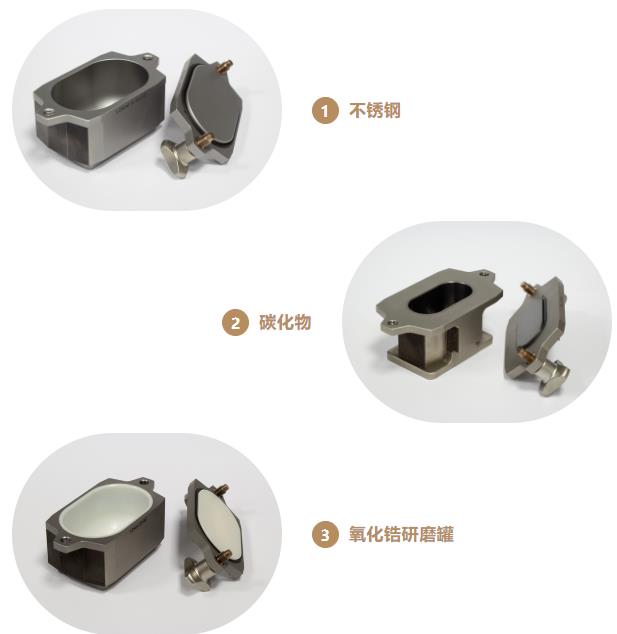

高能球磨仪Emax有2个研磨工作位,可容纳最小50毫升最大125毫升的研磨罐,研磨罐的材质有不锈钢、碳化钨和氧化锆三种可选。

研磨罐采用独特几何结构设计,在便于拆卸与锁紧的同时,引导研磨球与特定的轨迹运动,通过高频冲击、强烈摩擦和可控的圆周运动,形成了独特而高效的研磨机制。

研磨罐的装卸过程极其直观简洁,只需简单旋盖操作即可完成。

研磨罐装载过程:(1)放入研磨罐;(2)旋紧研磨罐夹

此外球磨罐还提供通气盖,用于为研磨罐冲入特定的气体;还提供有温度和压力监控传感器,用于实时监控研磨过程中研磨罐内的温度和压力。

触摸屏球磨仪的所有参数设置通过人性化的触摸屏进行操作,操作方式简洁明了。

操作机器设计之初就将安全性与操作的便利性充分考虑到,带有内置安全盖的研磨罐盖只需简单地拧在罐子上,就能确保湿研磨过程或罐内压力增加时的绝对密封性。在启动机器前,传感器会监测研磨罐的正确位置,并持续监测可能出现的不平衡现象;如果不平衡现象过于严重,研磨机会自动停止,并显示剩余的研磨时间。研磨参数,如速度、时间、间隔操作或温度控制,可通过彩色触摸屏进行快速方便的设置。整个研磨过程中都会显示温度。用户可存储多达 10 个研磨程序,用于日常操作。

PART.04应用案例

高能球磨仪 Emax 适用于对速度、细度、纯度和可重复性要求极高的应用。Emax 可以粉碎和均质化中等硬度、硬质、脆性和纤维状材料(干的或湿的),并能轻松制备出纳米级的粉末。Emax 的高效性和灵活性使其适用于多种材料—从用于制药研究的成分粉碎到用于新材料开发的机械合金化。

01.更快

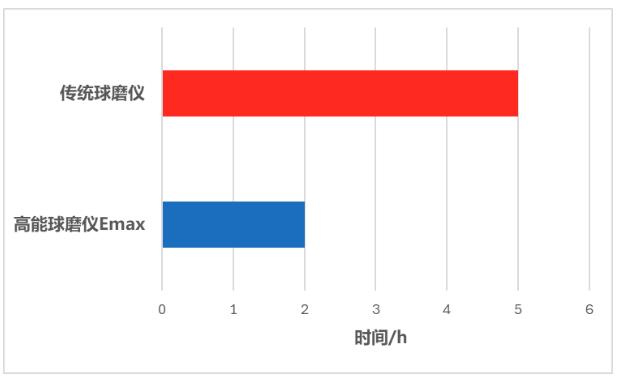

高能球磨仪Emax配置有最高可达2000 rpm的转速、水冷散热系统和独特的研磨机制,使得其在大多数样品的研磨过程中无需间歇停机。因此相比传统球磨仪,Emax能节省最高90 %的时间。钛酸钡是一种铁电材料,属于电气陶瓷类,可用于电子和传感器技术等领域。在这个应用实例中,要求在最短时间内将钛酸钡研磨到90 nm以下。最终Emax只用了 2 个小时就达到了所需的研磨尺寸,而行星式球磨机则需要 3 个小时。

Emax和传统球磨仪研磨钛酸钡至90 nm所需时间对比

02.更精细

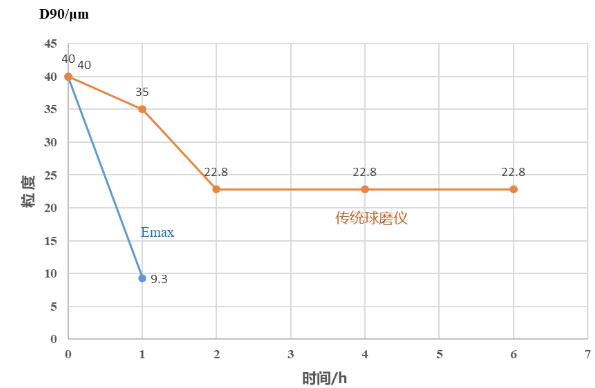

Emax 的高能量输入和非常高效的粒度降低机制也使其适用于粉碎纳米级的困难样品。此外,对样品的彻底混合还能使粒度分布更窄。石墨是一种润滑剂,因此需要特别高的能量输入才能粉碎。在Emax球磨仪中研磨1小时后,已有90 % 的样品小于10 μm。传统球磨仪的最佳结果是研磨尺寸大于20 μm。

Emax和传统球磨仪研磨石墨最终出样效果对比

03.温控研磨

集成的水冷却系统有助于大幅降低研磨罐内的温度和压力,因此可以在不中断冷却的情况下以最高速度延长加工时间。可以通过连接外部热交换器来增强冷却效果。在研磨对热敏感的样品时,使用温度控制模式允许定义最高和最低温度,从而限制了研磨过程的范围,因此用户无需通过经验试验来确定冷却间歇的长度和频率。将甲壳素样品粉碎至200 μm的最终细度,且温度不应超过 60 ℃,以防止降解或变色。由于采用了温度控制模式,Emax的温度没有超过60 ℃,样品保持了原来的颜色。

Emax(左图)和传统球磨仪(右图)研磨甲壳素效果对比,传统球磨仪的制样效果改变了样品原来的颜色

04.机械合金

对于无法通过熔融进行合金化的材料,可在球磨仪中进行机械合金化,球磨仪通过冲击和摩擦提供高能量输入。试验表明,与行星式球磨仪相比,使用Emax合金化过程所需的时间要短得多,同时转化率更高,无定形颗粒更少,结块更少。

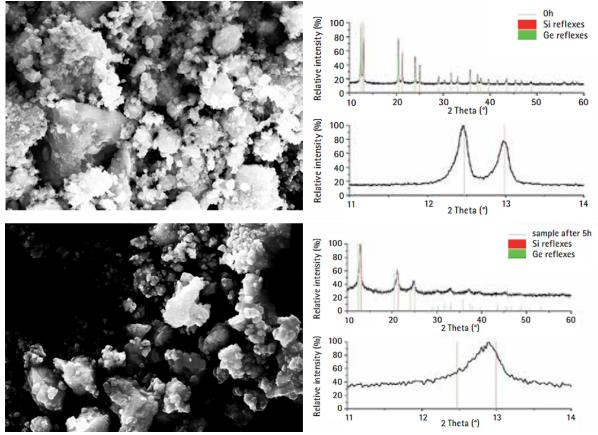

为了在 Emax 中生产硅锗合金,首先将3.63克硅和2.36克锗在50毫升碳化钨研磨罐中用10个10 mm的碳化钨研磨球进行粉碎。硅的初始粒度在0.1至2.5 厘米之间,锗的初始粒度约为4毫米。在1000 rmp的转速下研磨20分钟后,初始物质变成了松散的粉末。开始实际合金化过程时,粉末/球的比例为1/10,转速为 1200 转/分。经过5小时的机械合金化(每小时后休息1分钟,以调转方向避免结块),粉末衍射图已经反映出锗与硅的结合。8至9小时后,可以观察到这种效果略有增强。

使用Emax合成硅锗合金,合成前(上方)和合成后(下方)的电镜图和XRD测试结果对比

上一篇:应用案例 | 金刚石粉末的研磨与粒度粒形分析下一篇:专业指南 | 如何挑选合适的抛光液?氧化铝与二氧化硅抛光液深度解析!